Vom Eisenerz bis zum Stahl

Welches Volk zuerst Eisen und Stahl bewusst hergestellt hat, lässt sich nicht mit Bestimmtheit sagen. In Mitteleuropa lassen sich die ersten Anzeichen einer Eisenerzeugung bis zum Beginn des ersten vorchristlichen Jahrtausends zurückverfolgen. Zu dieser Zeit begann das Eisen die damals noch vorherrschende Bronze allmählich zu verdrängen und wurde zum wichtigsten Werkstoff für Waffen und Geräte.

Zwischen 1600 und 1200 v. Chr. wurde Eisen verstärkt genutzt; die Hethiter kannten wohl eine Methode zur wirtschaftlichen Herstellung von Eisen. Es löste Bronze allerdings noch nicht ab. In dieser Zeit blieb die Eisenproduktion weitgehend ein Monopol des Hethitischen Reiches (auf dem Gebiet der heutigen Türkei) und war ein Faktor dessen Aufstiegs.

Quelle:

http://www.museum-albersdorf.de/poster/eisengewinnung.htm

Ab 1200 v. Chr. fand mit dem Untergang des Hethitischen Reiches und der Verbreitung des entsprechenden Wissens im Nahen Osten der Übergang von der Bronzezeit zur Eisenzeit statt. Die Überlegenheit eiserner Rüstungen und Waffen gegenüber bronzener Ausrüstung wird hierfür als der wesentliche Grund angesehen. Es gibt allerdings Vermutungen, dass nicht nur die Materialüberlegenheit des Eisens, sondern auch ein Mangel an Zinn, das zur Bronzeherstellung benötigt wird, dem Übergang Vorschub leistete.

Beim ersten eisenzeitlichen Verhüttungsschritt entstand Eisenschwamm. Durch den Gebrauch von Holzkohle bei der Weiterverarbeitung wurde dem Eisen Kohlenstoff zugeführt, mit dem Endresultat eines (zumindest oberflächlichen) Stahls. Durch vorsichtiges Härten, das heißt sorgfältiges und gekonntes Abkühlen (im Allgemeinen in einer Flüssigkeit wie Wasser oder Öl), entstanden Werkstücke mit einer bis dahin nicht gekannten Elastizität und Härte, die der Bronze weit überlegen waren.

Wer sich weiter für die Geschichte des Eisens interessiert, der kann sich hier sehr gut informieren:

http://www.dillinger.de/cdstahlherstellung/cd/screens/htmlscopt/a.html

Was ist Eisenerz?

Eisenerze sind Gemenge aus chemischen Verbindungen des Eisens mit nicht eisenhaltigen Gesteinen (die so genannte Gangart oder "taubes" Gestein). Die chemischen Verbindungen des Eisens im Eisenerz sind im Wesentlichen Eisenoxide, das heißt chemische Verbindungen des Eisens mit Sauerstoff, oder Eisencarbonate. In geringen Mengen werden auch Eisenerze verhüttet, in denen das Eisen mit Schwefel (Pyrit) oder einigen anderen Elementen verbunden ist.

Eisen ist ein in der Erdkruste verbreitet vorkommendes Metall, das oft in Verbindung mit anderen Elementen auftritt. Der Begriff Eisenerz wird verwendet, wenn das Gestein genügend Eisenminerale enthält, um einen wirtschaftlichen Abbau zu rechtfertigen. Das Erz gibt das metallische Eisen (Fe) beim Erhitzen mit einem Reduktionsmittel frei. Eisenerz setzt sich üblicherweise aus Eisenoxiden und Karbonaten zusammen.

Eisenerz war einer der ersten Rohstoffe, der in Kanada abgebaut wurde. Die Eisengewinnung und Weiterverarbeitung war Kanadas erste Industrie. Ungefähr 98 % des Eisens wird zu Stahl verarbeitet – eine der größten Erfindungen und das zweckdienlichste Material das jemals erzeugt wurde. Heute ist die Stahlproduktion einer der wenigen großen Industriezweige Kanadas, der noch zum größten Teil in kanadischem Besitz ist. Es gibt Eisenerzproduzenten in Newfoundland, Quebec und British Columbia.

Kanada produziert ca. 35 Mio. Tonnen Eisenerz pro Jahr und ist der drittgrößte Produzent der Welt hinter Australien und Brasilien. Fast das gesamte kanadische Eisenerz stammt aus dem Labrador Trough. Kanada exportiert das Eisenerz unter anderem nach Deutschland, Großbritannien, in die USA, Japan, China, Südkorea und auf die Philippinen.

Die wichtigsten Eisenerze sind Magnetit (bis 72 % Eisengehalt), Hämatit (bis 70 % Eisengehalt) und Siderit (bis 48 % Eisengehalt).

Magmatische Entstehung

Erzlagerstätten sind häufig magmatischen Ursprungs. In geologisch aktiven Gebieten dringt Magma mit einem hohen Anteil an wertvollen Metallen in die Erdkruste ein. Bei der Abkühlung des Magmas kommt es zur Auskristallisation der Minerale und zur Entstehung von Erzlagerstätten.

Sekundäre Ablagerung

Eisenreiche Schmelzgesteine werden entweder umgelagert oder aber aufgelöst und anderenorts wieder ausgeschieden, zum Beispiel an Schwarzen Rauchern.

Biogenetisch

Bestimmte Bakterien bilden elementaren Sauerstoff als Stoffwechselprodukt und führen damit zur Oxidation von Fe(2+) (zweiwertig) zu Fe(3+) (dreiwertig). Fe(3+) Verbindungen sind sehr viel weniger wasserlöslich als Fe(2+) Verbindungen. Die entsprechenden Eisenoxide/Oxidhydrate (rot nach Diagenese/Metamorphose) fallen damit aus, solange es im Meerwasser noch genügend Fe(2+) gelöst gibt. Zu Bändererzen kann es kommen, wenn der Stoffwechsel der Bakterien unter ungünstigen Bedingungen (niedrigere Temperatur, weniger Nahrungsangebot etc.) geringer wird. Dann lagern sich vorrangig Silikate (Ton) oder Kieselsäuregel ab (verfestigt: Chert, Chalcedon, entspricht etwa Jaspis), die hellgrau erscheinen. Diese Wechsellagerung führt dann zur Bänderung rot bis dunkelgrau-hellgrau. Es wird vermutet, dass diese Oxidation von Fe(2+) in den Weltmeeren durch bakteriell gebildeten Sauerstoff lange Zeit verhindert hat, dass der Sauerstoffgehalt der Atmosphäre steigen konnte. Erst als das gelöste Eisen in den Weltmeeren oxidiert und ausgefällt war, erreichte dieser bakteriell gebildete Sauerstoff die Atmosphäre.

Bänderung

Wenn viel Sauerstoff gebildet wurde, fällt Eisen aus ⇒ rote Schichten bei wenig Sauerstoff (d.h. wenig Bakterien) fällt kein Eisen aus ⇒ graue Schichten. So entstehen Schichten unterschiedlicher Färbung, daher der Name.

Quelle:

http://de.wikipedia.org/wiki/Eisenerz

Eisengewinnung

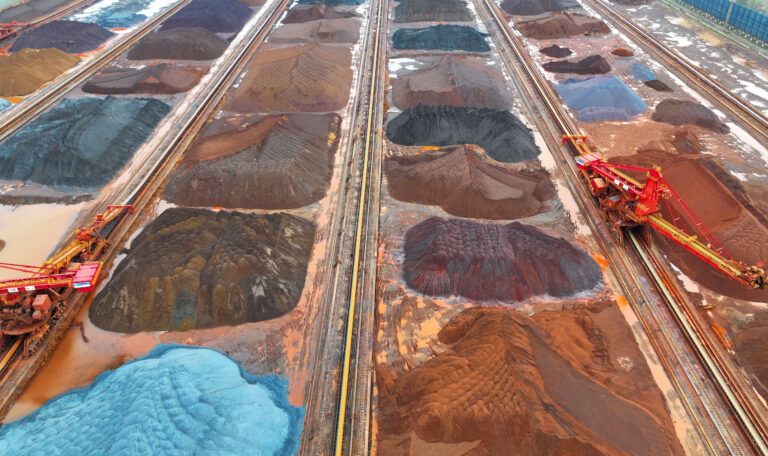

Eisenerz wird im Tagebau und im Tiefbau (Untertagebau) gewonnen. Dort, wo die als abbauwürdig erkannten Eisenerzlagerstätten offen zutage treten, kann das Erz im weniger aufwändigen Tagebau gewonnen werden. Heute wird Eisenerz hauptsächlich in Südamerika, besonders Brasilien, im Westen Australiens, in der Volksrepublik China, in Ost-Europa (beispielsweise Ukraine) und Kanada auf diese Weise abgebaut.

Diese Länder verdrängten in den letzten Jahren die ursprünglich bedeutendsten Eisenerz-Förderländer wie Frankreich, Schweden und Deutschland, dessen letzte Eisenerzgrube in der Oberpfalz 1987 geschlossen wurde.

Die Gewinnung von Eisen, dem wichtigsten Gebrauchsmetall, erfolgt im Hochofen, der kontinuierlich in Betrieb ist. Das Erz, das im Falle des Eisens keine besondere Aufarbeitung erfordert, wird mit Koks und Kalkstein von oben eingefüllt. Von unten wird Heißluft ("Wind") eingeblasen, die den Koks zu Kohlenmonoxid verbrennt; die freiwerdende Wärme sorgt für eine Temperatur von etwa 1500°C in diesem Bereich des Hochofens.

Das aufsteigende Kohlenmonoxid reduziert das Eisenoxid (meist Fe2O3) stufenweise. In höheren Teilen des Hochofens, wo die Temperatur geringer ist, wird Fe3O4 gebildet ("Reduktionszone"). Das abwärts rutschende Fe3O4 wird in einer tiefer liegenden, heißeren Zone zu FeO ("Kohlungszone") reduziert. In einer noch tieferen und heißeren Zone erfolgt die abschließende Reduktion zu Fe ("Schmelzzone").

In den mittleren Zonen zerfällt das CO teilweise zu C und CO2 und fein verteilter Kohlenstoff scheidet sich ab; dieser bewirkt zu einem kleineren Teil eine direkte Reduktion des Eisenoxids und wird zum Teil im flüssigen Eisen gelöst.

Das flüssige Eisen sammelt sich am Boden des Hochofens. Die Schlacke, die sich aus dem Kalk und der Gangart gebildet hat, schwimmt flüssig auf dem Eisen und schützt dieses vor Oxidation durch den "Wind". Schlacke und Eisen werden von Zeit zu Zeit "abgestochen". Das oben entweichende "Gichtgas" enthält Kohlenmonoxid und wird als Brennstoff zum Vorheizen des Windes verwendet.

Das Roheisen aus dem Hochofen enthält bis zu 4% Kohlenstoff, 2% Silicium, etwas Phosphor und Spuren von Schwefel. Bei der Stahlherstellung werden diese Bestandteile entfernt oder ihre Konzentration auf gewünschte Werte eingestellt (z.B. Kohlenstoffgehalt); außerdem werden andere Metalle zugesetzt.

Eisenarten

Roheisen

Roheisen enthält 4-5 % Kohlenstoff sowie unterschiedliche Anteile an Schwefel, Phosphor und Silizium. Es ist ein Zwischenprodukt in der Herstellung von Gusseisen und Stahl.

Gusseisen

Gusseisen enthält 2,06-6,67 % Kohlenstoff und weitere Legierungselemente wie beispielsweise Silizium und Mangan. In Abhängigkeit von der Abkühlgeschwindigkeit liegt der Kohlenstoff im Gusseisen als Karbid oder elementar als Graphit vor. In Anlehnung an das Aussehen der Bruchflächen spricht man im ersten Fall von weissem und im zweiten Fall von grauem Gusseisen. Gusseisen ist sehr hart und spröde. Es lässt sich gewöhnlich nicht plastisch verformen.

Stahl

Stahl enthält zwischen 0,06 % und 2,06 % Kohlenstoff. Im Gegensatz zu Gusseisen ist er plastisch umformbar. Durch Legieren sowie eine geeignete Kombination von thermischer Behandlung und plastischer Unformung können die mechanischen Eigenschaften des Stahls in weiten Grenzen variiert werden. Bei Stählen mit einem Kohlenstoffgehalt bis 0.8% spricht man von Baustahl, bei über 0.8% von Werkzeugstahl.

Quellen: